Die professionellen Testverfahren der Brunel Car Synergies GmbH ermöglichen alle Schwingungs- und mechanischen Schockprüfungen, um die Auswirkungen von Schwingungseinflüssen auf technische Erzeugnisse unabhängig zu untersuchen. Das akkreditierte Prüflabor bringt dabei hochspezialisiertes Know-how und langjährige Erfahrungen ein. Im Mittelpunkt der Prüfungen stehen beispielsweise die Leistungsfähigkeit, Funktionsverhalten, Langzeitverhalten und Lebensdauer von Prüflingen. Für Vibrationsprüfungen stehen sechs elektrodynamische Vibrationsanlagen mit unterschiedlichen Tischgrößen und Kraftvektoren zur Verfügung. Die Vibrationsanlagen sind mit Gleittischen ausgerüstet, um die Testobjekte einachsig in den drei orthogonalen Richtungen beanspruchen zu können. Die Anlagen können mit Klimakammern in einem Temperaturbereich von - 70 °C bis + 180 °C betrieben werden. Alle Testanlagen sind mit leistungsfähigen Steuerungs- und Messsystemen ausgestattet und können sämtliche Betriebsarten der Vibrationsprüfung abdecken. Zusätzlich zu den klassischen Schwingungsprüfungen umfasst unser Portfolio auch Resonanzuntersuchungen, Schockprüfungen und Nachfahrprofile.

Unsere Leistungen im Überblick

Schwingungs- und Schockprüfungen

Mit unseren elektrodynamischen Schwingerregern lassen sich Prüflinge unterschiedlichen Schwing- und Stoßbelastungen unterziehen. Gleichzeitig kann eine Temperatur- oder Klimaüberlagerung erfolgen.

Technische Ausstattung:

Elektrodynamische Shaker mit Klimakammern, horizontale und vertikale Anregung möglich

- Prüflingsmasse: Gleittisch bis 2000 kg, Head-Expander bis 700 kg

- Frequenz 5 bis 3000 Hz

- Kraftvektor: 100 kN

- Schwingweg: bis 63,5 mm

- max. Aufspannfläche: 1200 x 1200 mm

- Klimaüberlagerung: -70°C bis +180 °C, ΔT 10K/min. , 5 bis 95% rel. Feuchte

- Anregungsarten: Sinus, Rauschen, Mix-Mode, Schock, Nachfahrprofile

- Kammerdurchführungen zur Ansteuerung und Überwachung von Prüflingen

- Prüfungen können in 3 Richtungen in Einbaulage erfolgen

Prüfnormen:

- DIN EN 60068-2-6 (Schwingungsprüfungen mit sinusförmiger Anregung)

- DIN EN 60068-2-64 (Schwingungsprüfungen mit rauschförmiger Anregung)

- DIN EN 60068-2-27 (mechanische Schockprüfungen)

- DIN EN 60068-2-29 (Dauerschockprüfung)

- VW 80000 (Prüfungen für elektrische und Elektronische Komponenten in Kraftfahrzeugen)

- DIN EN 61373 (Schwingungsprüfungen für Bahnanwendungen)

- diverse Prüfspezifikationen von Herstellern und Verbänden

Mögliche Anwendungsbereiche:

Prüflinge aus den Bereichen Automotive, Zweiradindustrie, Bahn- und Industrietechnik, Luft- und Raumfahrt, Medizintechnik, Telekommunikation und Agrartechnik, Energieversorgung, Windkraft

Mögliche Prüflinge:

Antennen, Batterien, Beschichtungen, Bremsen, Dichtungen, Displays, Filter, Gehäuse, Getriebe, Interieur-Leuchten, Kabel und Kabelverbinder, Kameras, Laderegler, Lager, Lenkungen, Motoren, Platinen, Pumpen, Rückleuchten, Schalter, Schaltschränke, Scheinwerfer, Scheinwerfer-Reinigungsanlagen, Stecker, Steuerungselektroniken, Mobiltelefone und Zubehör, Türantriebe, Türschlösser, Verbindungselemente, Strom-/ Spannungswandler, Zweirad- Anbauteile, u.v.m.

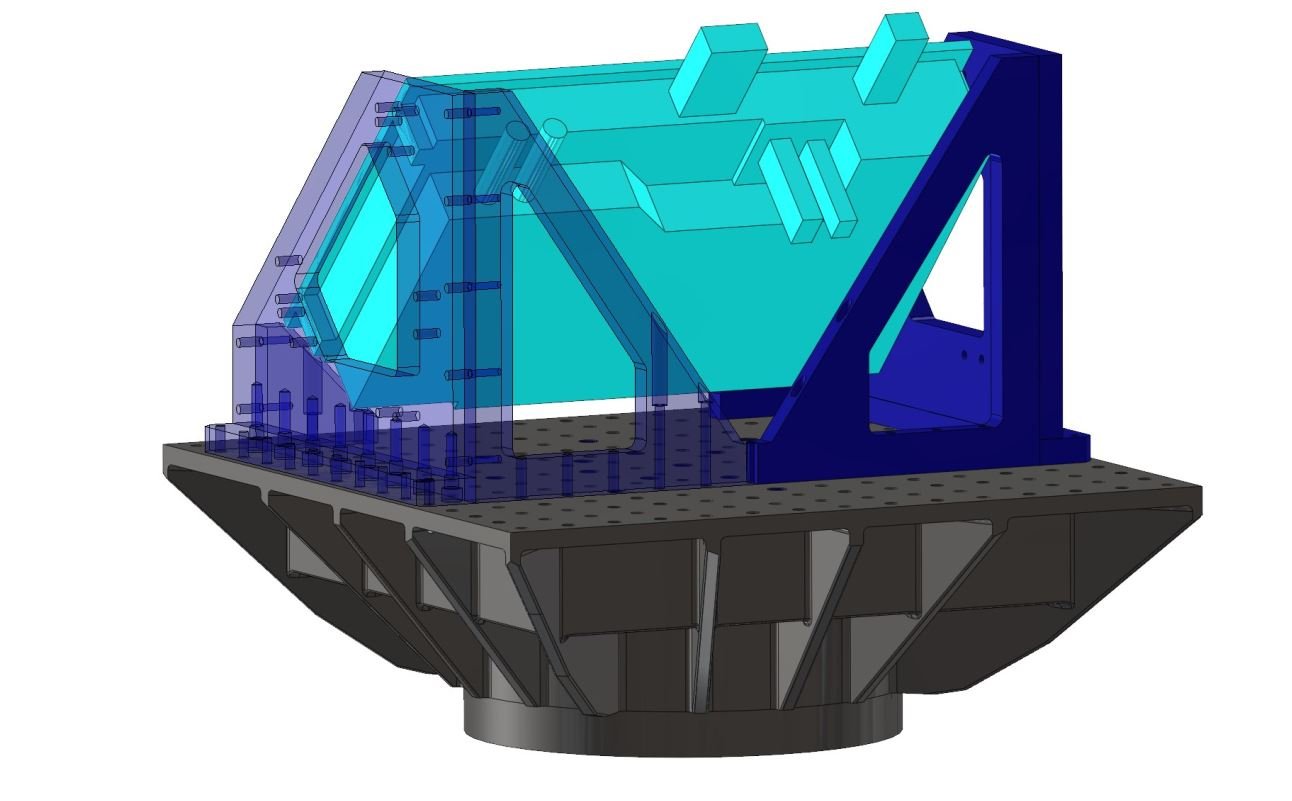

Konstruktion und Fertigung von Aufspannvorrichtungen

Die richtige Befestigung von Prüflingen auf den Shakern ist entscheidend für die erfolgreiche Durchführung von Belastungstests. Um eine möglichst realitätsnahe Anbindung zu ermöglichen, konstruiert, berechnet und fertigt Brunel Car Synergies Aufspannvorrichtungen. Dabei gelten die gleichen technischen und wirtschaftlichen Voraussetzungen wie für den allgemeinen Maschinenbau. Darum werden jede Konstruktion und Fertigung stets von Beginn an ganzheitlich betrachtet und die Bedingungen für die Schnittstellen wie Freiheitsgrade, Elastizitäten usw. bereits vor Auftragserteilung klar definiert. Das heißt, entweder wird die reale (mehr oder weniger elastische) Situation nachgebildet oder es wird von einer steifen, quasi schwingungsfreien Lagerung ausgegangen. Welche Methode zum Einsatz kommt, gibt der Auftraggeber je nach Bewertungsansatz der Prüfung vor.

Sind die Lagerpunkte die Anschraubpunkte der Prüflinge, wird die Schnittstelle als steif angenommen. Das bedeutet, dass die Aufspannkonstruktion so leicht wie möglich sein muss, um eine maximale „Zuladung“ zu ermöglichen. Denn: eine hohe Anzahl gleichzeitiger Prüflinge, macht die Prüfung wirtschaftlicher für Sie, da der spezielle Maschinenstundensatz pro Prüfling geringer ausfällt.

Zugleich soll die Aufspannung aber auch so steif wie möglich sein. Eigenschwingungen sind zwar nie zu vermeiden, aber meist gelingt es durch geschickte Gestaltung und mit Hilfe von Simulations-Software, diese außerhalb des Prüfspektrums zu verlegen. Und letztlich soll die Aufspannung so schnell wie möglich hergestellt werden und preiswert sein. Dies wird durch eine eingespielte Zusammenarbeit zwischen Ihnen, der Konstruktion und der Fertigung, dem Musterbau möglich.

Technische Ausstattung:

CAD und FEM-Arbeitsplatz mit HP Workstation Z240, SolidWorks, Inventor und ANSYS

Normen:

DIN EN 60068-2-47 und ähnliche

.jpg?mw=250)

.jpg?mw=250)

.jpg?mw=250)